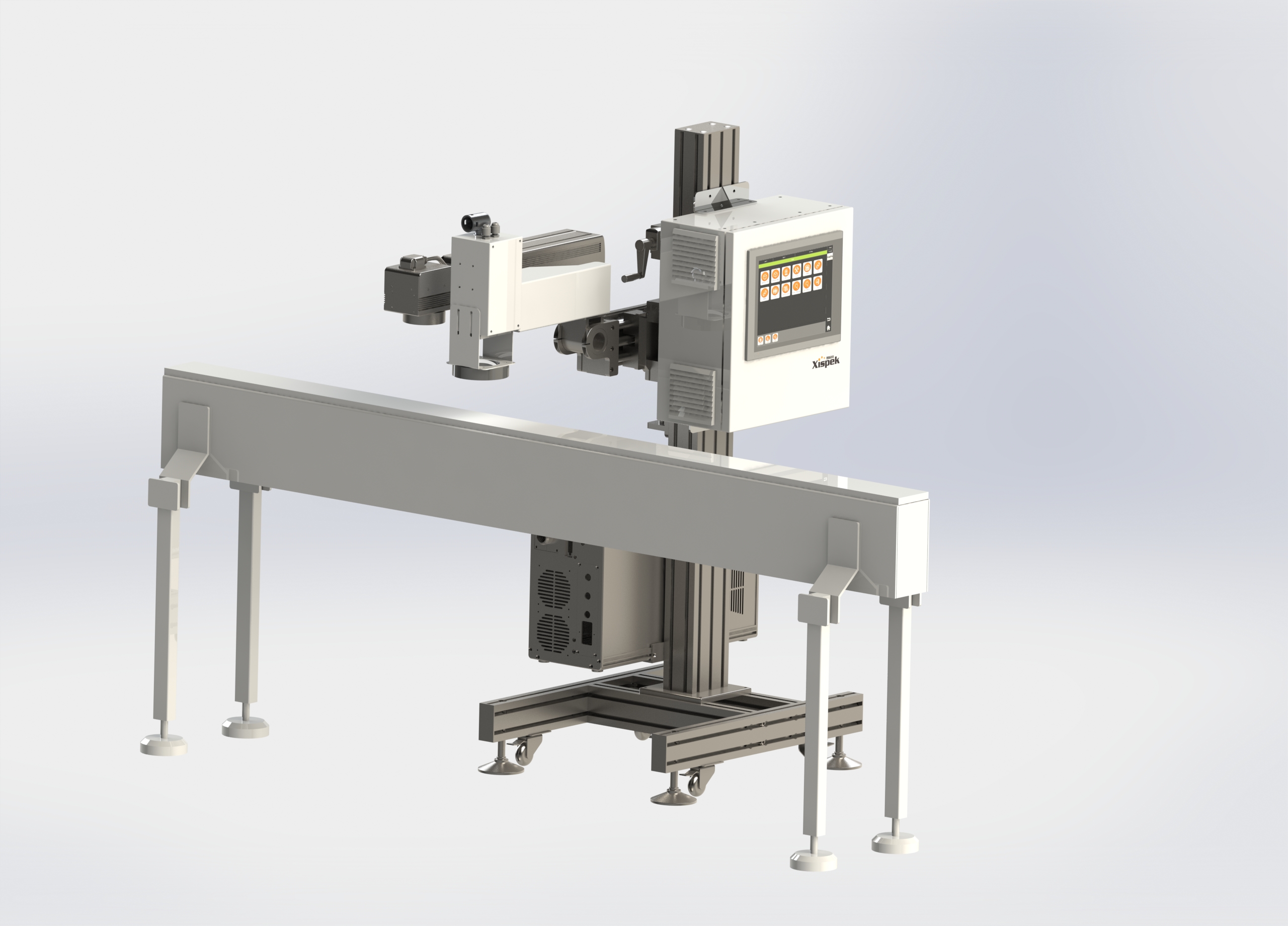

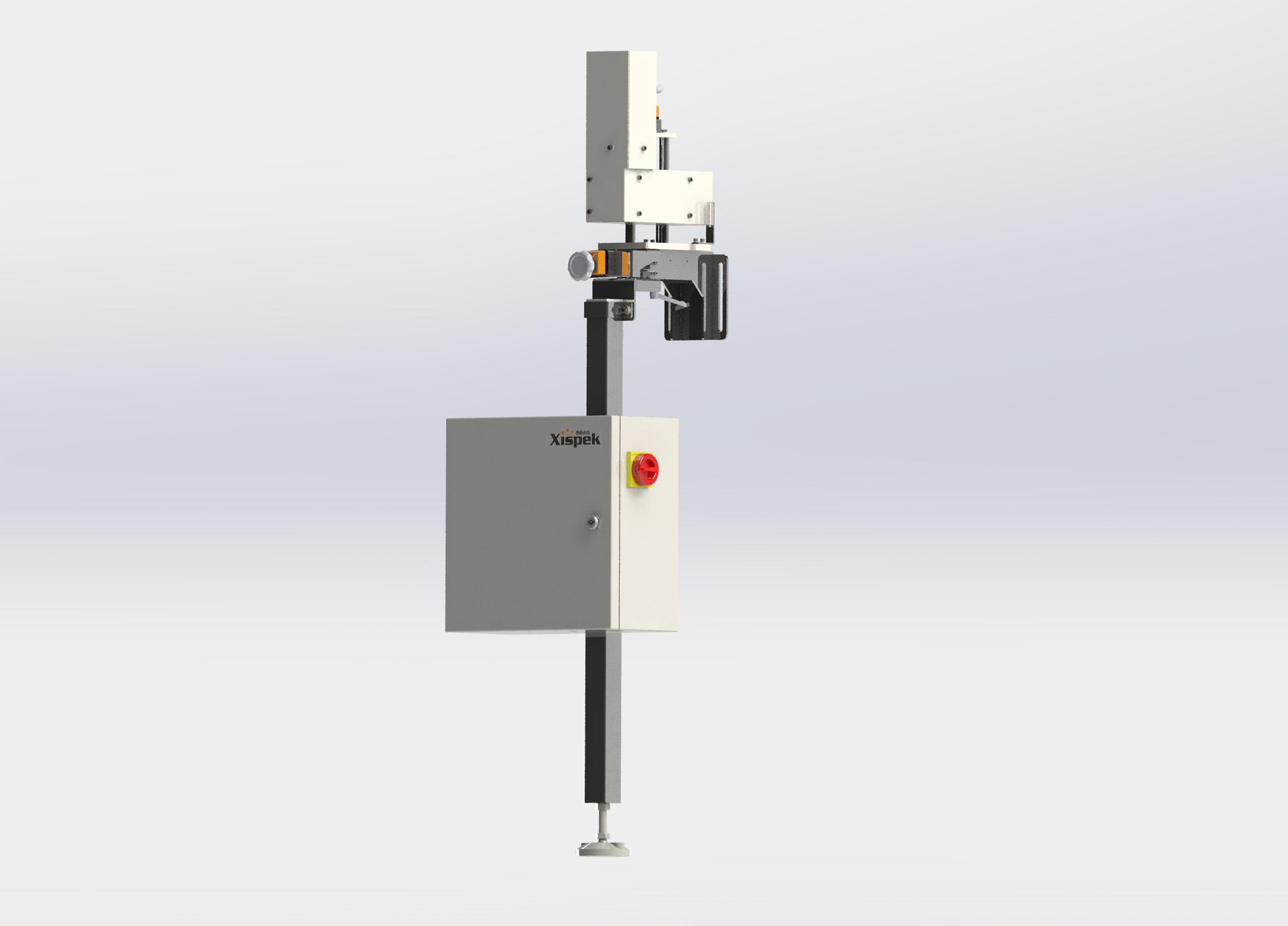

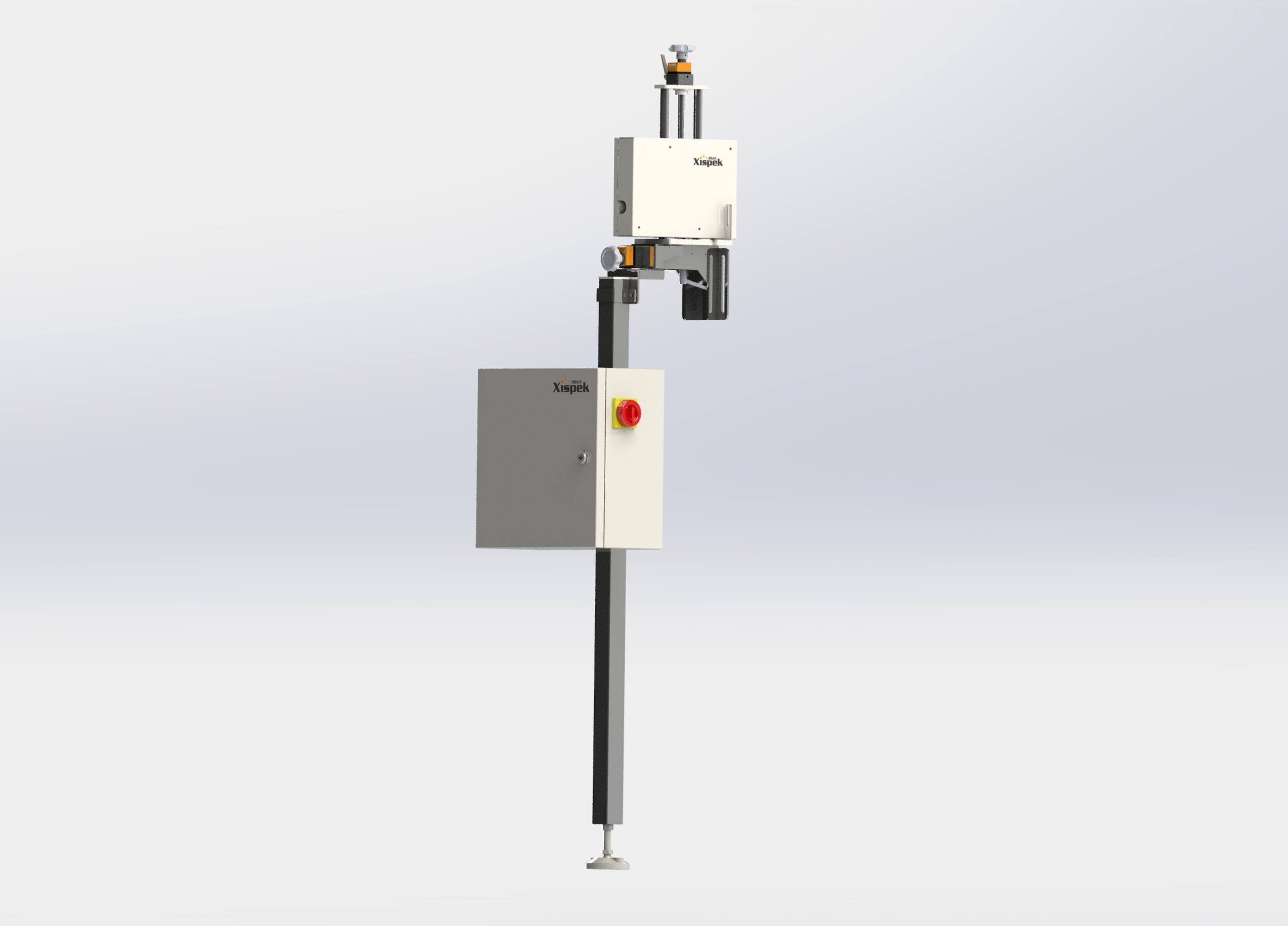

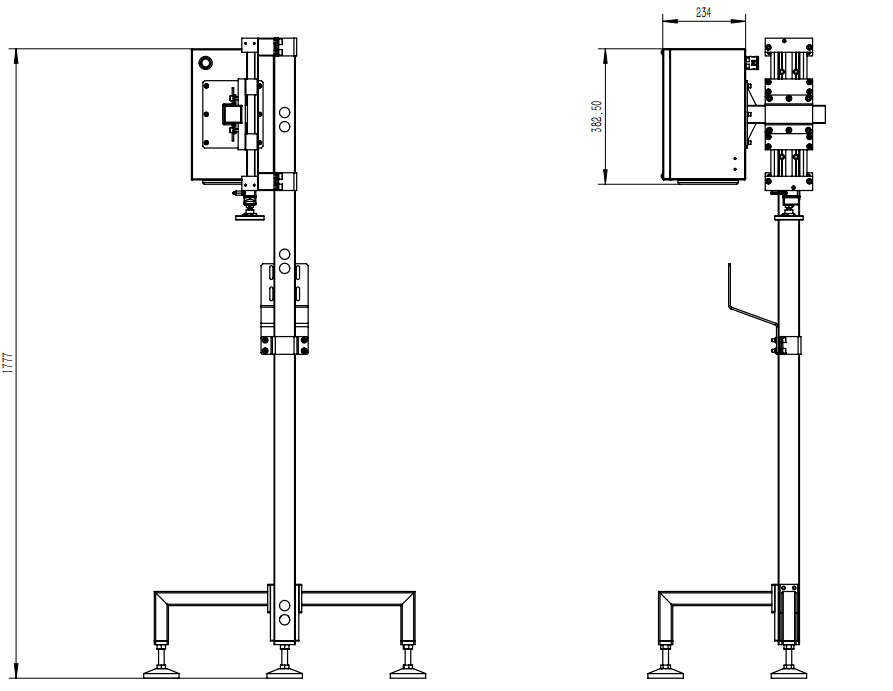

Die Sprühcode-Inspektion des Dosenbodens (VisCodia) ist in einer Dosenproduktionslinie auf der Unterseite des Dosensprühcode-Inspektionssystems installiert. Ist eine Vielzahl von schlechten Sprühcode-Erkennungen, dann ist die Verwendung von Hochgeschwindigkeits-Industriekameras und unabhängig von der universellen Inspektionssoftwareplattform XispVision® für eine genaue und effiziente Identifizierung des Sprühcodes und werden mangelhafte Produkte zurückgewiesen.

|

Anwendungsbereich:

|

Einbaulage:

|

Jet-Code

vorhanden oder nicht vorhanden

Jet-Code

vorhanden oder nicht vorhanden

Zeichen fehlt

Zeichen fehlt

Datumserkennung

Datumserkennung

Erkennung von

Schichten

Erkennung von

Schichten

Barcode,

2D-Code-Lesung

Barcode,

2D-Code-Lesung

OCR

OCR

|

|

|

Fehlender Sprühcode |

Sprühcode Unvollständig |

Viscodia ist ein Inspektionssystem für die Codierung von Dosenböden in Dosenproduktionslinien. Mit einer Hochgeschwindigkeits-Industriekamera und der unabhängigen universellen Inspektionssoftwareplattform XispVision® kann Viscodia das Vorhandensein oder Fehlen von Codierungen, fehlende Zeichen, Datums- und Schichtkorrekturlesen genau und effizient identifizieren und fehlerhafte Produkte aussortieren. Reduzieren Sie die Erzeugung fehlerhafter Produkte, verbessern Sie die Produktionseffizienz und Produktqualität. Entsprechend der tatsächlichen Geschwindigkeit der Produktionslinie, um ein anderes Kontrollzentrum zu wählen, kann die höchste Inspektionsgeschwindigkeit von 90,000 Dosen / Stunde erreichen. Je nach Art des Sprühcodes müssen verschiedene Arten von Lichtquellen verwendet werden, um den besten Erkennungseffekt zu erzielen, muss die Erkennung des Sprühcodes am Boden die gedruckten Musterdosen bereitstellen.

Nutzt die

universelle Inspektionssoftwareplattform XispVision®

Nutzt die

universelle Inspektionssoftwareplattform XispVision®

Hohe

Inspektionseffizienz und -genauigkeit

Hohe

Inspektionseffizienz und -genauigkeit

Kompaktes Design für einfache Integration

Kompaktes Design für einfache Integration

Die

Inspektionsmodule haben die Schutzart IP65 für raue Umgebungen

Die

Inspektionsmodule haben die Schutzart IP65 für raue Umgebungen

Modularer

Aufbau, flexible Erweiterung entsprechend den Anforderungen der

Produktionslinie

Modularer

Aufbau, flexible Erweiterung entsprechend den Anforderungen der

Produktionslinie

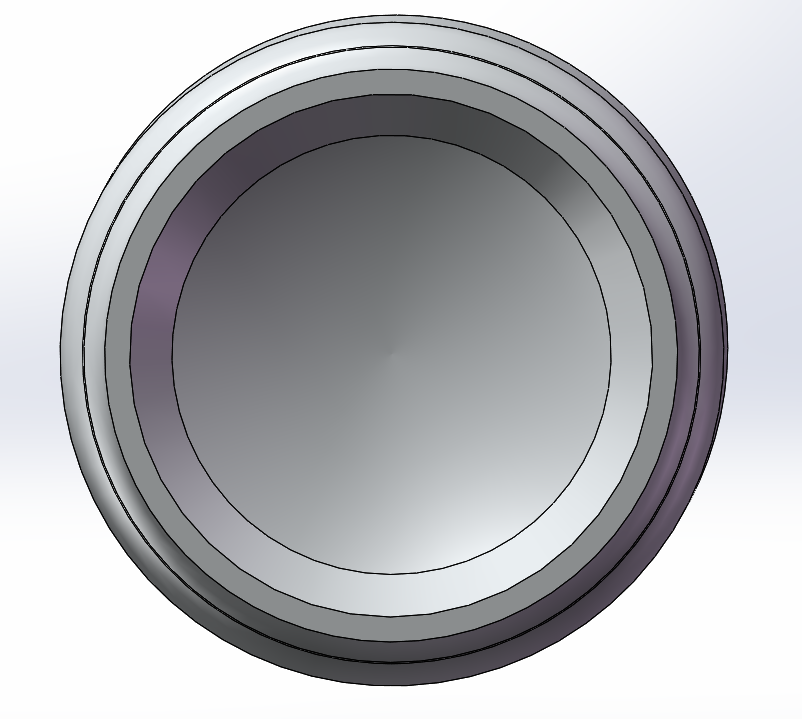

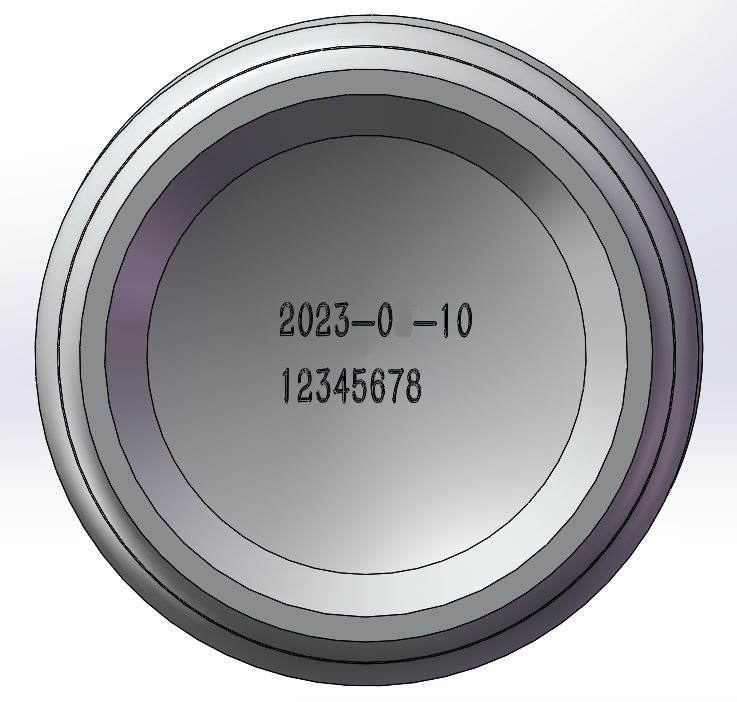

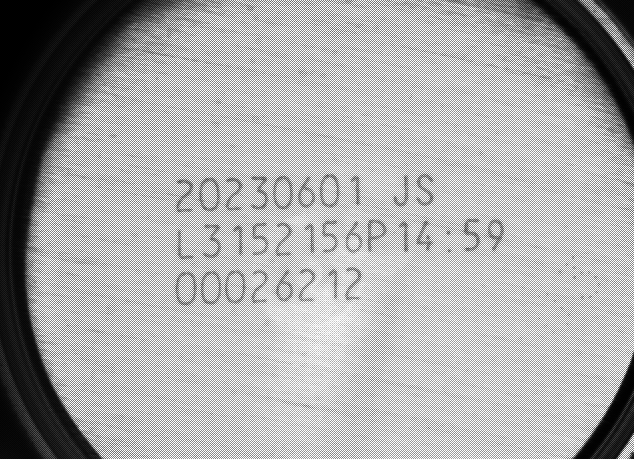

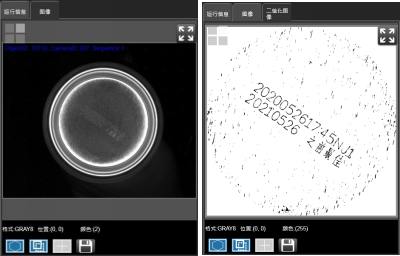

Ein gutes Bild ist der Beginn einer stabilen Inspektion, insbesondere bei der Codierung des Dosenbodens. Die Inspektion der Dosenbodencodierung muss auf der Art der Codierung und der Dosenmaterialien basieren und die Form des Dosenbodens kundenspezifisch spezifische Lichtquelle und optisches Strukturdesign anpassen. Häufige Schwierigkeiten sind die Unterseite der gekrümmten Oberfläche der Dose, die Unterseite der Mitte der Dosenmatrizennummerninterferenz, die Druckpunktschrift und so weiter. Durch die Verwendung einer speziellen Lichtquelle kann das durch den Boden der gebogenen Dose verursachte Reflexionsphänomen beseitigt, der Kontrast und die Erkennung des Hintergrunds des Codes und des Bodens der Dose maximiert werden. Wenn Sie eine klare, gleichmäßige, kleine Interferenz mit dem Bild erhalten, können Sie die Genauigkeit der Bildverarbeitung und die Systemstabilität verbessern. Die folgende Abbildung zeigt die vier gebräuchlichen Produkte der Codierung des aktuellen Bildes.

|

|

|

Tintenstrahldrucker Coding |

Laser Coding |

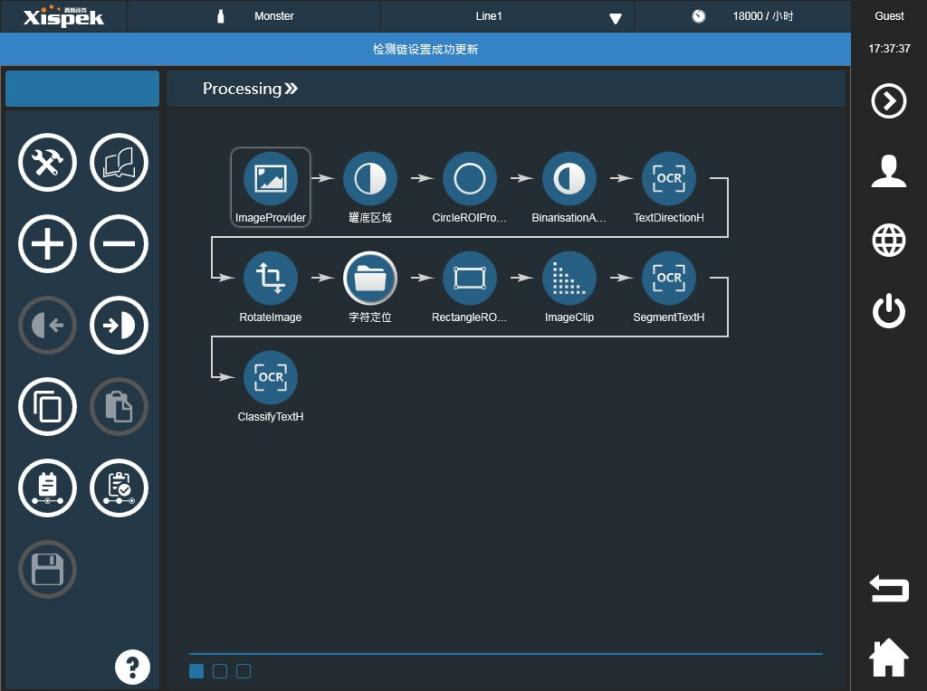

Die Bildverarbeitung der Dosenbodencodierung ist in fünf Hauptschritte unterteilt:

Die Mitte des Dosenbodens finden

Die Mitte des Dosenbodens finden

Segmentierung des Texthintergrunds

Segmentierung des Texthintergrunds

Orientierungserkennung und -korrektur

Orientierungserkennung und -korrektur

Textsegmentierung

Textsegmentierung

Text-Kalibrierung

Text-Kalibrierung

Verarbeitung ausgewählter Bilder mit Xispek's proprietärer Software XispVision® Can Bottom Code Inspection Bildverarbeitungskette

In der Produktionslinie wird das aufgenommene Bild sicherlich gespeichert, um die Position des Dosenbodenbereichs zu finden, um die Erkennung des Codierbereichs weiter zu bestätigen, besteht der erste Schritt in der Bildverarbeitung darin, die Position des Dosenbodenkreises genau zu identifizieren. Der erste Schritt der Bildverarbeitung besteht darin, die Position des Dosenbodenkreises genau zu identifizieren. Die anschließende Bildverarbeitung des interessierenden Bereichs basiert auf der Lage der Mitte des Dosenbodens. Durch den stabilen Fund kann das Zentrum des Algorithmus vollständig sicherstellen, dass, solange das Bild des Dosenbodens im Sichtfeld ist, der Boden der Dose und die Position des Sprühcodes genau lokalisiert werden kann, um die Grundlage für eine genaue Identifizierung zu legen.

Um den Text später besser erkennen zu können, müssen Text und Hintergrund völlig differenziert werden können. Der gesamte Boden der Dose hat unterschiedliche Ausleuchtungen und Graustufen. Daher verwenden wir einen lokalen adaptiven Binarisierungsalgorithmus, um den Text intelligent vom Hintergrund zu trennen, wie in Abbildung 2.4 gezeigt. Der Algorithmus passt sich auch an den lokalen Kontrast und die Empfindlichkeit an, so dass auch bei ungleichmäßiger Ausleuchtung bessere Ergebnisse erzielt werden können.

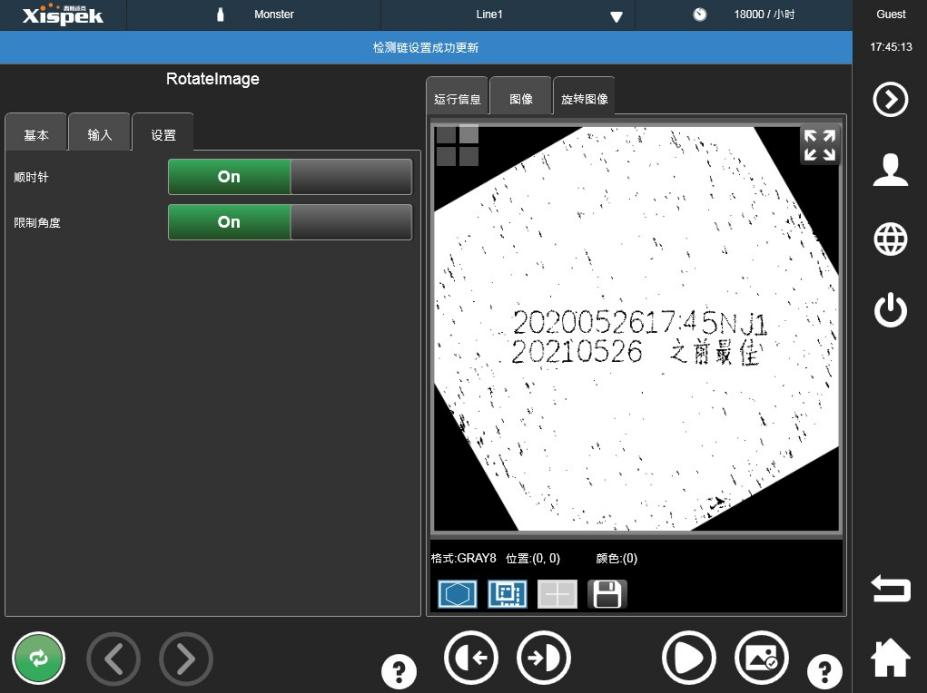

Bei der Installation sollte das Modul so nah wie möglich an dem Erkennungsmodul im Drucker installiert werden, um zu verhindern, dass die Dosen bis zum Erfassungspunkt einer erheblichen Rotation gelangen. Trotzdem ist die Position und der Winkel der Dose im Übertragungsprozess noch mit einer gewissen Unsicherheit behaftet. Wir sind in der Lage, die Richtung und den Winkel des Textes durch den Algorithmus zu erkennen und dann den Text in die horizontale Position zu drehen, genug, um sicherzustellen, dass die Textdrehung ±30◦ nicht überschreitet, falls die Erkennungsergebnisse überhaupt nicht beeinträchtigt werden.

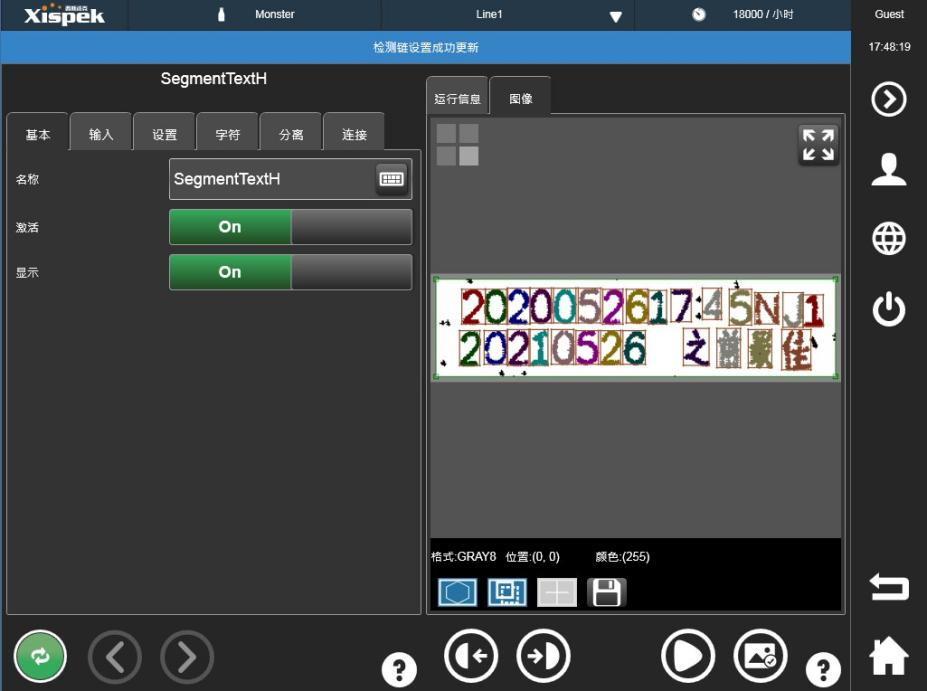

Die Textsegmentierung dient dazu, den Textbereich zu trennen, dieser Prozess ist entscheidend für die Überprüfung des Codes, insbesondere wenn OCR-Lesen erforderlich ist. Nach der Textrichtungserkennung und -korrektur wird der Inhalt des Codes entsprechend der Breite und Höhe der erkannten Zeichen wieder voneinander getrennt, um sicherzustellen, dass jedes Zeichen zu einem eigenständigen Teil wird, um die anschließende Textüberprüfung des Codes zu erleichtern. Bei Monster Energy-Sorten kann es sein, dass Aluminiumdosen Metallmaterial eine Menge Getreiderauschen erzeugt, so dass im Segmentierungsprozess der Algorithmus durch den regionalen Algorithmus und die Auswahl zur Unterdrückung des Rauschens verbunden werden muss.

Nach der Realisierung der Textsegmentierung kann die Qualität des Sprühcodes getestet und kalibriert werden. Die Kalibrierung gliedert sich in folgende Aspekte:

Kein Code

Kein Code

Fehlender Code

Fehlender Code

Fehlende Zeilen

Fehlende Zeilen

Fehlende Zeichen

Fehlende Zeichen

OCR-Text gelesen

OCR-Text gelesen

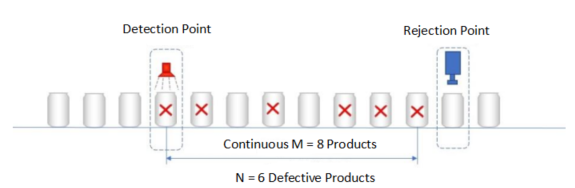

Algorithmen können die Qualität des Codes bewerten, indem sie Merkmale wie die Anzahl der Zeichen, den Bereich des Textes usw. berechnen. XispVision® kann sogar das Herstellungsdatum, das BBD und die Charge auslesen. In der Praxis wird die OCR-Lesefunktion häufig mit einem kontinuierlichen Ausschleusalarm kombiniert, um zu viele Fehlausschleusungen zu vermeiden.

Wenn das Codierungsinspektionssystem n falsche Codierungsdaten in m aufeinanderfolgenden Produkten erkennt, löst es einen Alarm- oder Ausschleusbefehl aus, bei dem die Werte von m und n im System entsprechend den Inspektions- und Produktionsbedingungen eingestellt werden. In der obigen Abbildung ist beispielsweise m auf 8 und n auf 6 festgelegt. Wenn 6 oder mehr fehlerhafte Produkte in 8 aufeinanderfolgenden Produkten erkannt werden, wird sofort ein Alarm ausgelöst, um das Signal abzulehnen.

Der Hauptvorteil von kontinuierlichen Fehlalarmen ist:

1. Vermeiden Sie Produktionsabfälle aufgrund von Datumseinstellungsfehlern

2. Vermeiden Sie unnötige Ausfallzeiten und Fehlausschleusungen

3. Bequeme Einstellung, einfach zu bedienen