Die Leerflaschenprüfmaschine ist die wichtigste Prüfausrüstung für alle Produktionslinien der Bierglasflaschen. Unabhängig davon, ob es sich bei den Flaschen um recycelte Bierflaschen oder neue Einwegflaschen handelt, sind Leerflascheninspektionsgeräte unerlässlich. Die Purita-Serie von Leerflaschen-Inspektionssystemen von Xispek ist eine Inline-Inspektionsmaschine, die entwickelt wurde, um Verschmutzungen und Defekte am Flaschenkörper, -hals und -boden der Flasche in der Produktionslinie zu erkennen. Dadurch wird sichergestellt, dass die Bierflaschen vor der Abfüllung den Produktionsstandards für die Abfüllung entsprechen, wodurch Kundenbeschwerden minimiert werden.

|

Anwendungsbereich:

|

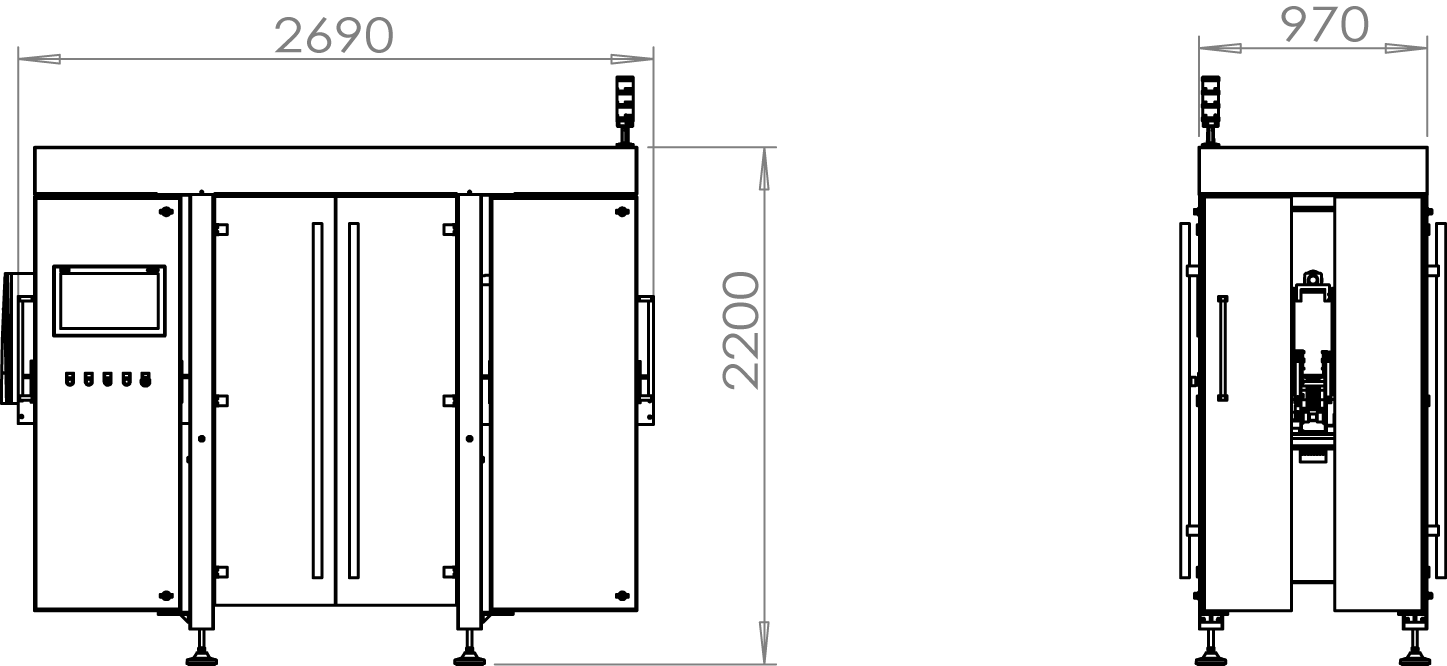

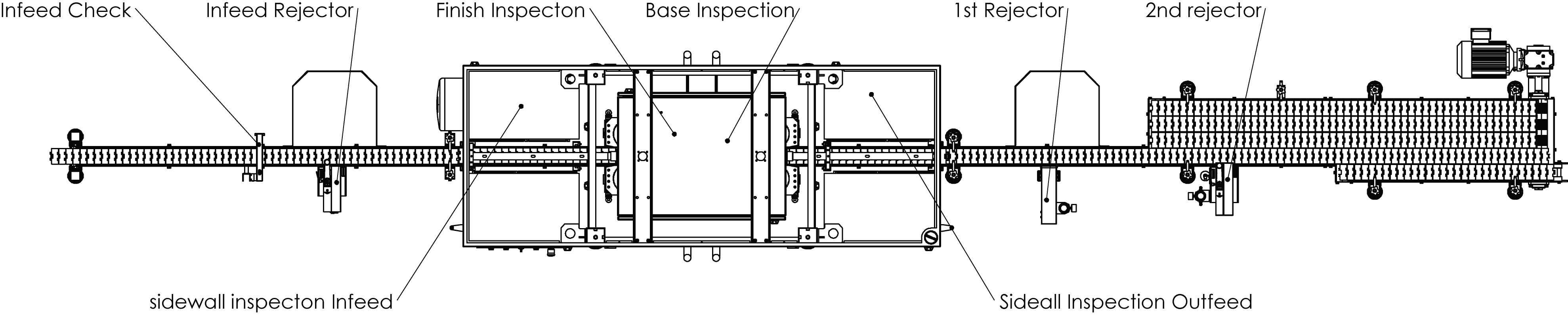

Einbaulage:

|

Defekte am Flaschenhals

Defekte am Flaschenhals

Defekte am Flaschenkörper

Defekte am Flaschenkörper

Gewinde-Inspektion am Flaschenmund

Gewinde-Inspektion am Flaschenmund

Defekte am Flaschenboden

Defekte am Flaschenboden

Innenwand-Inspektion der Flasche

Innenwand-Inspektion der Flasche

Defekte in der Flasche

Defekte in der Flasche

Restflüssigkeit

Restflüssigkeit

Zunächst einmal ist die Purita Leerflascheninspektionsmaschine mit einer automatischen Ausschleusung von geformten Flaschen ausgestattet. Es ist in der Lage, durch fortschrittliche Sensor- oder visuelle Erkennungstechnologie zu erkennen, ob die Form der Flasche den Standardanforderungen entspricht. Sobald eine geformte Flasche erkannt wird, löst das System automatisch einen Ausschleusmechanismus aus, um sie aus der Produktionslinie zu entfernen, um sicherzustellen, dass nur konforme Flaschen passieren und die Flascheninspektionsmaschine vor Beschädigungen geschützt wird. Zweitens ist das Gerät in der Lage, Defekte an Flaschenhalsbrüchen zu erkennen. Es führt eine genaue Erkennung von Engpässen durch hochauflösende Kameras oder Sensoren durch. Es stellt fest, dass ein Flaschenhals gebrochen, defekt oder anderweitig ungewöhnlich ist, um die Produktqualität und -sicherheit zu gewährleisten. Darüber hinaus wird die Leerflascheninspektionsmaschine der Purita-Serie, die die Glasflasche transportiert, in der Luft aufgehängt. Durch das Prinzip der Lichtdurchlässigkeit ist sie auch in der Lage, den Boden der Flasche verschmutzt, Fremdkörper und andere Verunreinigungen zu erkennen, um das Risiko von Suspensionen und Fremdkörpern nach dem Befüllen zu verringern. Die Defekte an den Innen- und Außenwänden der Flasche können mit zwei oder vier Flascheninspektionsmodulen erkannt werden, je nachdem, welche Genauigkeit der Kunde benötigt. Jedes Flascheninspektionsmodul ist mit polarisiertem Licht und spiegelnder Reflexion ausgestattet, um einen maximalen Betrachtungswinkel und eine maximale Bildqualität zu erzielen. Durch das Scannen und Analysieren des gesamten Flaschenkörpers können Schmutz, Fremdkörper oder andere Defekte, die an der Flaschenwand haften, schnell und genau erkannt werden. Schließlich enthält die Purita-Serie auch ein Modul zur Erkennung von Flüssigkeitsrückständen in der Flasche, mit dem selbst das kleinste Stück Flaschenreinigungslauge in der Flasche leicht identifiziert werden kann. Die Purita ist in der Lage, 60.000 Flaschen pro Stunde zu inspizieren. Kurz gesagt, die Purita ist eine leistungsstarke Maschine zur Erkennung von Fehlern sowohl bei recycelten als auch bei neuen Flaschen. Seine hochpräzise Inspektions- und Sortierausschleusungsfähigkeit stellt sicher, dass das Produkt den Standardanforderungen entspricht und die Bedürfnisse und Erwartungen des Kunden erfüllt.

Nutzt die universelle

Inspektionssoftwareplattform XispVision®

Nutzt die universelle

Inspektionssoftwareplattform XispVision®

Linearer Struktur, hohe Prüfeffizienz und Prüfgenauigkeit

Linearer Struktur, hohe Prüfeffizienz und Prüfgenauigkeit

Hygienisches Design für raue Umgebungen

Hygienisches Design für raue Umgebungen

Vier Geschwindigkeiten, zwei Außenwandkonfigurationen

verfügbar

Vier Geschwindigkeiten, zwei Außenwandkonfigurationen

verfügbar

Vorsiebmodul für

Formflaschen

Vorsiebmodul für

Formflaschen

● Sensorbasiertes Vorscreening-Modul Selecta S

● CCD-Vorscreening- Modul Selecta G

Außenwanderkennungs-Modul

Außenwanderkennungs-Modul

● Doppeltes Außenwanderkennungs-Modul S2

● Vierfaches Außenwanderkennungs-Modul S4

Modul zur Inspektion

von Flaschenverschlüssen

Modul zur Inspektion

von Flaschenverschlüssen

Gewinde-Inspektionsmodul für Flaschenmund

Gewinde-Inspektionsmodul für Flaschenmund

Modul zur Erkennung

des Flaschenbodens

Modul zur Erkennung

des Flaschenbodens

Modul zur Erkennung

von Restflüssigkeiten

Modul zur Erkennung

von Restflüssigkeiten

Kontrollzentrum

Kontrollzentrum

● Integriertes Kontrollzentrum X24

● Integriertes Kontrollzentrum X36

● Integriertes Kontrollzentrum X48

● Integriertes Kontrollzentrum X60

Rejector

Rejector

● Ausschleusung vor dem Screening

● Verunreinigte Flaschenausleitung

● Beschädigte Flaschenausleitung

Der Zweck der Flaschenzufuhrinspektion besteht darin, den Flaschenprüfer vor Schäden durch zu hohe, zu niedrige, zu große, zu kleine Flaschen und heruntergefallene Flaschen zu schützen. Diese Flaschen sollten nicht in die Leerflascheninspektionsmaschine gelangen. Lichtschranken und Näherungssensoren werden häufig verwendet, um verschlossene Flaschen, hohe und kurze Flaschen sowie heruntergefallene Flaschen zu erkennen und nicht konforme Flaschen auszuschleusen, bevor sie in die Inspektionsmaschine gelangen. Werden Flaschen mit sehr geringen Unterschieden unter die regulären Flaschen gemischt, wird das kamerabasierte Vorauswahlsystem Selecta G bevorzugt. Selecta G basiert auf der CCD-Kameratechnologie, die eine genauere Messung der Schulterform oder des Formprofils der Flasche ermöglicht. Drei Sensoren erkennen hohe, kurze und umgedrehte Flaschen.

Das Pre-Screening-Modul Selecta zeichnet sich durch folgende Merkmale aus:

Photoelektrische

Induktion

Photoelektrische

Induktion

Weist hohe und kurze

Flaschen aus und schützt die Maschine vor Beschädigungen

Weist hohe und kurze

Flaschen aus und schützt die Maschine vor Beschädigungen

Einfache Einstellung

und einfache Wartung

Einfache Einstellung

und einfache Wartung

Edelstahl 304,

hygienisches Design

Edelstahl 304,

hygienisches Design

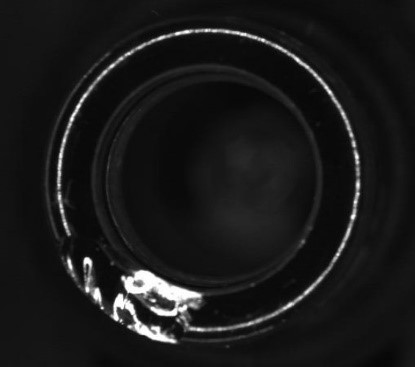

Wenn die Flasche das Fertigprodukt-Inspektionsmodul durchläuft, blinken die LEDs und das Licht leuchtet auf die gewölbte Dichtfläche des Kronkorkens der Flasche. Das Licht wird durch eine speziell entwickelte LED in Form einer reflektierenden Schüssel zur Kamera im Oberflächeninspektionsmodul zurückreflektiert. Wenn die Kamera ein Bild aufnimmt, erhält man ein reflektiertes Halo-Bild der reflektierenden Oberfläche des Flaschenverschlusses. Um die Bildstabilität zu gewährleisten, ist ein zusätzlicher Auslösesensor vor der Kamera installiert, um die Auslösezeit der Kamera präzise zu steuern. Die LED-Lichtquelle und die Kamera sind an der oberen Position der Flaschenmündung montiert. Das Flaschenhalserkennungsmodul nimmt Bilder auf, wenn die Glasflasche mit überhängendem Boden geklemmt und gedreht wird. Diese überhängende Position reduziert die Wirkung von Reflexionen der Förderkette auf der Oberfläche des Flaschenhalses.

In der Regel werden Flaschen, die vom Flaschenmündungsinspektionsmodul als fehlerhaft eingestuft werden, vom ersten Ausschleuser zurückgewiesen, da Flaschen mit defekten Flaschenmündungen keinen Recyclingwert haben, und der erste Ausschleuser leitet die zurückgewiesenen Flaschen in die Schrotttonne. Die beanstandeten Flaschen werden nicht zur erneuten Reinigung an die Flaschenreinigungsmaschine zurückgeschickt.

Die Flaschenverschlussinspektion hat die folgenden Merkmale:

Eine

Hochgeschwindigkeits-Industriekamera

Eine

Hochgeschwindigkeits-Industriekamera

Unabhängiger

Trigger-Sensor

Unabhängiger

Trigger-Sensor

Wartungsfreie Schüssel-LED-Beleuchtung

Wartungsfreie Schüssel-LED-Beleuchtung

Höhenverstellbar für

unterschiedliche SKUs

Höhenverstellbar für

unterschiedliche SKUs

XispISP® Bildverarbeitungs-Bibliothek

XispISP® Bildverarbeitungs-Bibliothek

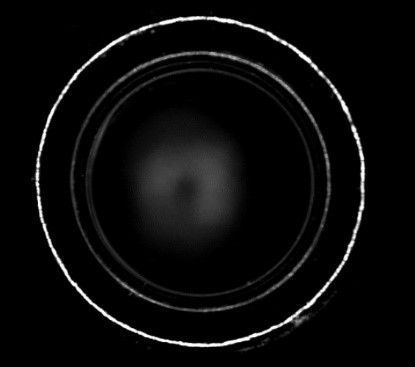

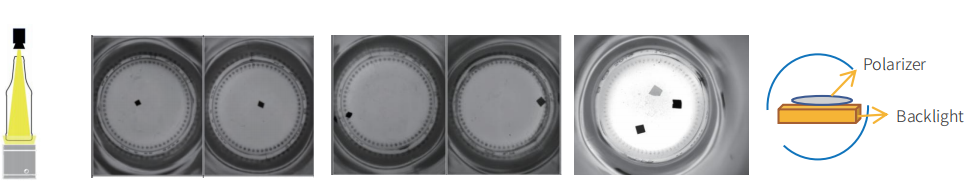

Wenn die Flasche durch das Flaschenboden-Erkennungsmodul geht, blinkt die

Blitzlampe und das Licht erreicht die Flaschenbodenkamera durch das speziell

entwickelte Linsensystem nimmt die Kamera ein Bild des Flaschenbodens auf, während

das Licht blinkt. Dann verarbeitet der Computer das Bild und analysiert den

Grauwert der Pixel in verschiedenen Bereichen des Flaschenbodens, um

festzustellen, ob sich am Boden der Flasche Defekte wie Fremdkörper, Schmutz

usw. befinden. Polarisationsfilter werden auch im Inspektionsmodul für den

Flaschenboden verwendet, mit dem transparente Folien und

Zigarettenverpackungsfolien erkannt werden können. Eine spezielle

Linsenbildgebungstechnologie wird verwendet, um den sichtbaren Bereich des

Flaschenbodens für eine zuverlässigere Erkennung zu vergrößern. Ähnlich wie

beim Flascheninspektionsmodul ist vor dem Modul ein zusätzlicher Triggersensor

Unter normalen Bedingungen werden Flaschen, die vom Basis-Inspektionsmodul als kontaminiert erkannt werden, von einem zweiten Ausschleuser ausgeschleust. Der zweite Ausschleuser entnimmt die fehlerhaften Flaschen zur Ausschleusplattform, wo sie zur erneuten Reinigung zurück zur Flaschenreinigungsmaschine transportiert werden.

Die Inspektion des Flaschenbodens hat die folgenden Merkmale:

1

Hochgeschwindigkeits-Industriekamera

1

Hochgeschwindigkeits-Industriekamera

Unabhängiger

Trigger-Sensor

Unabhängiger

Trigger-Sensor

Wartungsfreie,

kundenspezifische LED-Lichtquelle

Wartungsfreie,

kundenspezifische LED-Lichtquelle

Automatisches

Luftblasreinigungsgerät

Automatisches

Luftblasreinigungsgerät

Höhenverstellbar für

unterschiedliche SKUs

Höhenverstellbar für

unterschiedliche SKUs

XispISP® Bildverarbeitungs-Bibliothek

XispISP® Bildverarbeitungs-Bibliothek

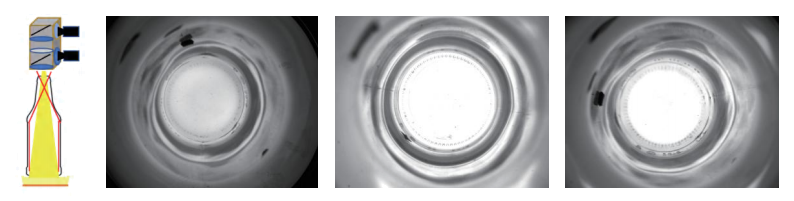

Flaschenaußenwand-Inspektion wird

unterteilt in eine Flaschenwanderkennung am Einlassende und eine

Flaschenwanderkennung am Auslassende. Nachdem die Flasche die

Flaschenwandinspektionseinheit am Flascheneinlaufende passiert hat, wird sie

durch die Differenzdrehzahl der beiden Antriebsmotoren, die die Flasche

klemmen, auf dem Flaschenklemmband um 90 Grad gedreht und dann an der

Flaschenwandinspektionseinheit am Flaschenauslaufende erneut inspiziert,

wodurch eine 360-Grad-Runduminspektion realisiert wird.

Die Flascheninnenwand-Inspektion ist besonders effektiv für halbtransparente Flaschen oder Flaschen mit äußeren Mustern. Mit einer Kamera können Fremdkörper und Verunreinigungen an der Innenwand der Flasche erkannt werden.

In der Regel können Flaschen mit defekten Körpern zum erneuten Waschen in die Waschmaschine zurückgebracht werden, so dass in den meisten Fällen ein zweiter Ausleiter am Auslaufende der Flasche sie zur Ausschleusplattform bewegt und sie dann zum erneuten Waschen zurück zur Waschmaschine transportiert.

Die Flaschenwandinspektion hat die folgenden Merkmale:

4 oder 8 Hochgeschwindigkeits-Industriekameras

4 oder 8 Hochgeschwindigkeits-Industriekameras

360-Grad-Inspektion ohne tote Winkel

360-Grad-Inspektion ohne tote Winkel

Wartungsfreie, kundenspezifische

LED-Lichtquelle mit hoher Helligkeit

Wartungsfreie, kundenspezifische

LED-Lichtquelle mit hoher Helligkeit

Verstopfung der

Flasche, schnelle Entladung

Verstopfung der

Flasche, schnelle Entladung

XispISP® Bildverarbeitungs-Bibliothek

XispISP® Bildverarbeitungs-Bibliothek

In der Anordnung sind die beiden Gewindeinspektionseinheiten am Einlauf- und Auslaufende der 8-Kamera-Gewindeinspektion gegenüberliegend positioniert. Dies dient dazu, den Einfluss von ungleichmäßiger Glasdicke oder Gewindeform auf die Bildgebung zu minimieren und die Inspektion zuverlässiger zu gestalten. Die spiralförmige Struktur des Flaschenhalsgewindes hat einen erheblichen Einfluss auf die Bildgebung, und einige Defekte sind aus bestimmten Winkeln nicht sichtbar. Bei Verwendung eines 8-Kamera-Gewindeinspektionsmoduls kann dieser Effekt aufgrund der kamerabasierten Anordnung weitgehend eliminiert werden. Daher verbessert das 8-Kamera-Gewindeinspektionsmodul die Effektivität der Gewindeinspektion, insbesondere bei der Erkennung von ungleichmäßiger Glasdicke am Flaschenhalsgewinde und Defekten an der Vorderseite des Flaschenhalses, wodurch die Inspektion zuverlässiger wird.

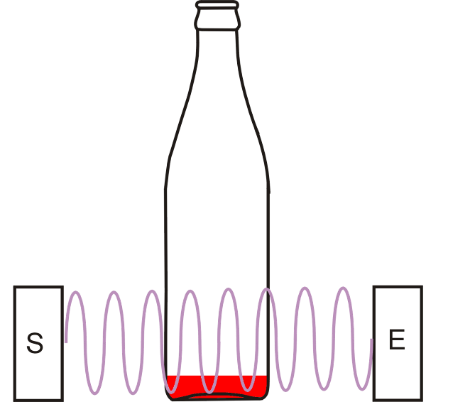

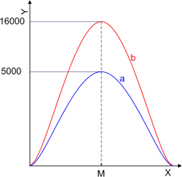

Die Detektion von Restlauge basiert auf dem Prinzip hochfrequenter elektromagnetischer Felder. Die Hochfrequenzsensoren bestehen aus einem Sendekopf und einem Empfangskopf. Sie sind auf gegenüberliegenden Seiten des Förderbandes montiert. Der Sender sendet elektromagnetische Wellen durch die Flasche. Andererseits werden sie vom Empfänger erkannt. Die analogen Messwerte werden an die SPS übermittelt, die sie dem Auswerterechner zur Verfügung stellt. Das Messprinzip beruht auf folgender physikalischer Tatsache: Wenn freie Ionen in den Einflussbereich eines elektromagnetischen Feldes gelangen, koppeln sie sich mit diesem ein. Dies führt zu einer Verstärkung des Magnetfeldes. Diese Verstärkung kann gemessen und ausgewertet werden. Einige Flüssigkeiten, insbesondere Lauge, enthalten freie Ionen. Aufgezeichnete Messungen von leeren Flaschen können in Form einer Glockenkurve dargestellt werden. Enthält es Lauge, wird das elektromagnetische Feld durch Ionenkopplung verstärkt. Die Glockenkurve wird steiler.

In der Regel können Flaschen, die aufgrund von Laugenrückständen defekt sind, zur erneuten Reinigung in die Flaschenreinigungsmaschine zurückgeschickt werden. Daher werden sie in den meisten Fällen von einem zweiten Ausleiter auf die Ausschleusplattform ausgeschleust und dann zur erneuten Reinigung zurück in die Flaschenreinigungsmaschine transportiert.

Leerflaschen-Inspektionsmaschine Purita ist standardmäßig mit 3 Ausschleusungen ausgestattet. Die pneumatische Ausleitung ist hinter dem Siebsystem montiert, um nicht konforme Flaschen in den Müllwagen zu entnehmen, und die anderen beiden sind hinter dem Flascheninspektor auf einem einreihigen Förderband am Ausgang des Inspektors montiert. Er dient dazu, Flaschen mit Oberflächenfehlern in die Schrotttone zu schleusen, oder die Flaschen werden wieder gereinigt. Auf dem Ausschleustisch ist eine servogesteuerte Ausleitung montiert, um Flaschen mit Verunreinigungen an der Außenseite der Flasche, am Flaschenboden oder mit Laugenrückständen auszuschleusen.